用語解説

Glossary

- あ行

- か行

- さ行

- た行

- な行

- は行

- ま行

- や行

- ら行

- わ行

- 英数字・記号

あ行

| アーク | 強烈な光の大部分は紫外線で、このほか可視光線、赤外線が含まれる。温度は2500~3500℃と推定される。 |

|---|---|

| 厚板 | 板厚が6.0ミリ~50ミリの板。または、6.0ミリ以上の板。ただし、厳密な定義はない。 |

| 圧延 | 2本の回転ロールで材料を延ばしたり成形したりすること。この方法で作られた金属製品を圧延品という。また圧延機のことをミルともいう。 再結晶温度以上の高温で圧延することを熱間圧延といい、厚板・ステンレスのアングル・チャンネル・丸・四角・平棒などは熱間圧延で作られる。 一方、再結晶温度未満で圧延することを冷間圧延といい、主に薄板の製造に用いられる。 |

| 圧造 | プレス鍛造ともいう。衝撃力で成形するのが鍛造であるのに対して、圧造はゆっくり力を加えて材料の中心部まで効果を及ぼす成形法である。 |

| アニール | 一定温度に加熱して成形によるひずみを除去する方法。焼鈍、焼なましと同じ。 |

| アルマイト | 「陽極酸化被膜処理」ともいい、アルミニウムに耐食性酸化被膜を施すこと。 ショウ酸溶液中でアルミを陽極として電解すると、アルミの表面に多孔質で電気絶縁性・耐摩耗性の高い酸化被膜ができる。 さらに高圧蒸気または熱湯処理をして孔をふさぐと黄緑乳白色の耐食性にすぐれた被膜になり、建材用のアルミの表面処理によく使われている。 また自然発色法や染色法を利用して容易に着色でき、黒やブロンズ色が多用されている。多孔質を利用して樹脂や金属を侵入させ、耐摩耗性を改善させたり通電性をもたせることもできるので、被膜の用途、目的によりクロム酸や硫酸などを使用して、さらに優れた特性を出すこともできる。(参照「硬質アルマイト」) |

| アルマイトタッチ跡 | アルマイト処理をする際に、材料をつかんでアルマイトをかけるがそのつかみ部分にはアルマイトがかかっていない。その部分のこと。 |

| アルミ金型 | 「モールドベース」の項を参照のこと。 |

| アルミダイセット | 「ダイセット」の項を参照のこと。 |

| インゴット | 精錬を終了した溶湯を鋳型に注入してできた鋳塊のこと。熱間圧延や熱間押出のためにスラブ、ビレットに分塊される。 |

| 薄板 | 板厚が0.5ミリ~3.0ミリの板。または、3.0ミリ以下の板。ただし、厳密な定義はない。 |

| 液体ホーニング | 粒状の研磨剤の入った液体を加工物に噴流させて表面の仕上または清掃を行う研磨方法で、酸洗の前処理などで使われる。 |

| エッチング | ステンレスや銅板で主に装飾用に絵柄や模様を浮き彫りさせたような化粧板があるが、これはあらかじめシルク印刷した図柄を強酸により腐食させ、その腐食の強弱で絵柄の凹凸をつけているものでこの方法をエッチングという。最近はエレベーターの扉などによくみかけられる。 |

| 塩水噴霧試験 | 金属材料又は表面処理をした金属材料の耐食性を一定条件の食塩水噴霧にさらして調べる、促進腐食試験法の一つである。 |

| エンドミル | 外周面及び端面に切れ刃をもつシャンクタイプフライスの総称。 |

| エンボス | アルミやステンレス板の地肌に圧着ロールで圧延し凹凸の模様をつけた化粧板で、主に建築用の装飾品に使われる。 |

| オーステナイト | 面心立方格子のγ鉄に炭素(C)を最大2.1%まで固溶した固溶体組織で、727℃以上の高温で安定な組織であり、通常、常温では存在しない。しかし、オーステナイト生成元素のNi、Mnを多量に固溶すると常温においてもハチの巣のような六角形の結晶粒を示すオーステナイト組織が得られる。 18Cr-8Niに代表されるオーステナイト系ステンレスはNiによりオーステナイト組織を持ち、粘り強く、柔らかく、成形性と耐食性に優れた性質を示す。溶接性も良好であるが、切削性に劣り焼入硬化性はない。またオーステナイトは常磁性体(非磁性体)であるが、加工等によりマルテンサイト組織が誘起されて磁性を帯びることがある。逆に、マルテンサイト組織にオーステナイト組織が残ることを残留オーステナイトと言っている。 |

| 応力 | 荷重=N(kgf)を材料片の平行部のはじめの断面積(mm2)で割ったものが応力である。 :N/mm2(kgf/mm2) |

| 応力除去焼鈍 |

鋳造、焼入れ、機械加工などによる残留応力を除去するために加熱する焼鈍。

|

| 応力・ひずみ曲線(S-S曲線) |

応力(stress)-ひずみ(strain)からS-S曲線ともいう。引張試験において縦軸に引張応力(荷重)横軸に引張ひずみ(伸び)の量または伸び率%をとり、引張応力と伸びの関係を線グラフにしたもので、引張強さ、降伏点、耐力、弾性限度などが図示できる。

|

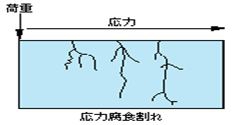

| 応力腐食割れ | 腐食環境と引張応力が同時に作用した場合、本来延性破壊すべき材料が脆性破壊を起こす現象。 局部腐食が起こるとが重要な因子である。保護皮膜が局部的に破壊され、外部応力が引き続いて作用すると皮膜の修復作用が起こってもすぐに破壊されるので常に露出状態を生じ優先的な腐食反応が促進し、破壊される。 塩素イオンの存在下でのAI、アンモニア作用下での黄銅、塩化物あるいはアルカリ溶液中でのステンレスなど。  |

| 屋外暴露試験 | 大気中での金属の耐食性を知るために、試験片を屋外で風雨にさらして行う腐食試験である。 |

| 押出し(E) | 加熱したビレット(主に円柱形の鋳塊)をコンテナという筒の中に入れ、出口に求める形状に加工された金型(ダイス)を置き、圧力をかけて押し出す加工をいい(前方押出し、後方押出しがある)、通常押出性をよくするために熱間押出である。 アルミニウム合金や銅、黄銅などの非鉄金属の棒、管、異形材の製造に利用される。サッシ材として主に使用される63S型材は代表的なものである。 |

か行

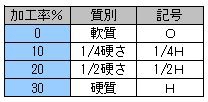

| 加工硬化 | 「ひずみ硬化」ともいう。鉛など特異な例を除き、金属に応力を与えると結晶のすべりが生じ、そのすべり面に対しての抵抗がだんだん増してくる。そしてその抵抗がある程度大きくなると他の面に順次移っていく(塑性変形)。 冷間加工により変形が進めば進むほど抵抗が大きくなり金属は硬さを増していくが、これを加工硬化という。伸銅品、ステンレス板やアルミの非熱処理合金板などはこの加工硬化の程度(加工率)によって質別の区分がされている。例)伸銅品1/4H、1/2H、3/4H、H、アルミニウム合金H1n加工硬化のみのもの、オーステナイト系ステンレス、SUS301、1/4H、1/2H、3/4H、Hなど |

|---|---|

| 加工硬化係数(n値) | 絞り加工性の目安にもなる特性値で、「n値」とも呼ばれる。 降伏点以上の塑性域における応力σとひずみεとの関係(曲線)をσ=Cεnで近似させた時の指数nのことである。 加工硬化係数(n値)が大きいほど、局部収縮発生までの伸びが大きいため絞り性が良くなる。 一般にn値は、0.15~0.45程度であるが、下記の代表例もある。・アルミニウム(軟)0.27 ・黄銅2種65/35(軟)0.55 ・18-8ステンレス 0.50 |

| 加工率% | 「冷間加工率」ともいう。加工硬化はその加工の程度によって硬さが変わってくる。これを利用してJISでは伸銅品の機械的性質の違いを規定している。加工率は通常加工前の材料の断面積Aoと加工後の断面積Aの差を加工前の材料の断面積Aoで割った百分率(%)で表す (加工率=(Ao-A)/Ao×100%) また、板の場合は、幅はほとんど変わらないので断面積のかわりに板厚及びその差で算出することができる。一般に加工率が大きくなれば、硬さと引張り強さは増し、伸びは低下する。 黄銅C2680板の加工率と質別との目安は下記の通りである。  |

| ガスケット | シリンダーヘッドとシリンダーの間にはさむ薄い型抜き板のことで気密性を高めるパーツ |

| 硬さ | 「一物体の硬さとは、これを他の物体をもって押しつけるとき、その物体の変形に対する抵抗力の大きさをもって規定する」との定義であるが、実際には「ブリネル硬さ(HB)」「ショア硬さ(HS)」「ロックウェルC硬さ(HRC)」「ビッカース硬さ(HV)」の値で比較して硬さを知ることになる。 一般に硬い材料は強さや耐摩耗性が大きく、伸びや絞りが小さい。また硬さは引張強さと密接に関連しているため、次の様にしておおまかな推定値を計算することができる。 引張り強さkgf/mm2=0.101972N/mm2≒1/3HV、≒2.1×HS、≒3.2×HRC。 またはHB、HS、HRC、HVの値の相関はかたさ換算表で確認するが、大体の目安だけであれば下記の様になる。 HV≒HB HS≒HB/10+12 HS≒HRC+15 |

| 硬さ試験 | 材料の機械的性質の中で硬さを調べる試験で、押込み硬さ(HBブリネル硬さ、HVビッカース硬さ、HRロックウェル硬さなど)、反発硬さ(HSショア硬さ)の2種類に区分けされる。 |

| カットオフ値 | 断面曲線から所定の波長より長い表面うねり成分をカットオフした曲線を粗さ曲線といい、この所定の波長をカットオフ値という。 |

| 機械的性質 | 材料の機械的な特性、つまり弾性、非弾性反応、応力と歪み、弾性率、引張強さ、疲れ限、硬さなどのように力が加えられた場合に発生する材料性質。 |

| 矯正 | 板材の平坦度や棒材の真直度を改善するために行う修正処理で、テンションレベラー、ローラレベリングによる加圧と、ストレッチャーによる引張り矯正などがあるが、場合により併用されることもある。 |

| クラック | 材料の外面又は、その全厚さを貫通しているか又は貫通していない割れ目。製品の表面から内部に広がった裂け目。 |

| クラッド材 | 強さを増したり耐食性を向上させたりするために、ある金属に他の金属を加圧接着や圧延によって合わせ板にしたもので、被覆材の一種である。ジュラルミンに純アルミを合せたアルクラッドなどがある。 |

| クリープ強さ | クリープとは一定の応力(荷重)を加えたときの材料変形が時間の経過とともに進行する現象をいう。 クリープ強さは一定温度においてのクリープ速度0.1%(0.01%)を生じる応力のことである。耐熱材に重視される。 |

| クリア | 耐候性を増す目的でアルマイトの上に施される透明な塗装。 |

| ケーク | 「スラブ」ともいう。板、条製造用の厚い板状になった鋳塊のことをいい、主に円柱形の鋳塊(=「ビレット」)と区別されている。 |

| 結晶粒 | 金属は多くの微少の結晶からできている多結晶体であり、その結晶の一つ一つを結晶粒という。この結晶粒の境を結晶粒界と言い、不純物が集まりやすく「粒界腐食」など腐食されやすい場所である。 またこの結晶粒の大きさを「結晶粒度」といい、曲げ加工時の肌荒れの差となってあらわれ、黄銅板ではJISで区分されている。結晶粒は「再結晶温度」以上に加熱すると拡大し、同じ材質でも熱処理の方法により結晶粒度は変わってくる。一般に「焼入れ」をすると細かくなり「焼なまし」をすると大きくなる。金属の結晶粒の大きさは0.01ミリ~0.1ミリぐらいである。 |

| 小板定尺 | 銅、真中は巾365ミリ×長さ1200ミリが主で、りん青銅、洋白は巾180ミリ×長さ1200ミリ、アルミは巾400ミリ×長さ1200ミリの板のことを小板と呼んでいる。尚ステンレスには小板定尺はない。 |

| コイルカット品 | ステンレス業界ではメーカーが供給する定尺板を「一級シート」又は「メーカー定尺」と言い、流通コイルセンターのコイルカット品を、それと区別する意味でCC板(コイルカット)と呼んできた。しかし、いずれもコイルから切断して定尺板を製造するため、特に区別することも少なくなってきている。またステンレスの薄板定尺品を総称してCC(シーシー)と呼んでいることもある。 |

| 光輝焼鈍 | 「光輝焼なまし」ともいう。光沢のある金属表面を保つために、表面の酸化脱炭を防ぎ、還元または中性ガスあるいは真空中で加熱し、焼きなましをすることを光輝焼鈍という。真中管やステンレス板のBA材、細棒3φ~9φはこの光沢を利用し、そのまま商品化されている。 |

| 硬質アルマイト | アルミニウム及びアルミニウム合金の表面処理で、陽極酸化被膜(アルマイト)処理のうち、硬度(HV)350以上のものを硬質アルマイトと呼んでいる。 耐摩耗性、耐食性にすぐれ、耐電圧、含油性をもっている。 被膜の形成法は硫酸浴をベースとして10℃以下の低温で陽極酸化する低温法と、有機酸に硫酸を添加した混酸を用いて常温付近で電解する常温法とがある。(参照「アルマイト」)  |

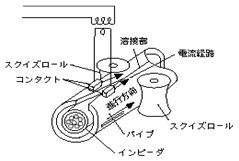

| 高周波抵抗溶接 | コンタクト(接触子)を介して200Kc~2Mcの高周波電流を直接母材に流し、母材を部分的に加熱、加圧して接合する抵抗溶接の一種である。 とくにパイプの溶接に適しており、ステンレスの化粧管もこの方法で中径管まで作られていることが多い。 非常に高速で溶接できる利点がある。  |

| 孔食 | すきま腐食の一種であり、「点食」ともいう。アルミやステンレスの不動態被膜面が、有機物などの異物が接触している箇所や塩素イオンの溶液中で、主に中性付近の塩素イオンが吸着して部分的に被膜が破壊され、内部に浸透する腐食である。 |

| 降伏点 | 引張試験の途中で応力(引張荷重)が急に低くなり、その後応力が大きくならないで伸びが進むというという現象が起こる。その転機の応力Wを試験前の材料片の断面積Aoで割った値を降伏点という。また降伏点はスプリングバック発生の目安ともなる。 |

| 極厚板 | 板厚が50ミリを超える板のことをいうが、厳密な定義はない。 |

| 極薄板 | 板厚が0.3ミリ~0.5ミリの板のことをいうが、厳密な定義はない。 |

| ゴトウ板(5’×10’板) | 巾1524ミリ×長さ3048ミリ(アルミ板では1525ミリ×3050ミリの場合もある)の板をいう。 巾5尺×長さ10尺なので、ゴトウ板と呼ばれている。 |

| 固溶化熱処理 | 合金において、一般に温度が高くなるほど基本金属に加える合金元素は溶け込みやすくなる。 したがって、合金固有の温度に加熱した後急冷すると、低温では析出するはずの合金元素が固溶(溶け込み)したままとなる。これを固溶化処理といい、オーステナイト系ステンレスではJISでも固溶化熱処理したもので機械的性質を決めている。また非鉄金属(主にアルミニウム合金)では「溶体化処理」もしくは、「焼き入れ処理」とも言う。固溶体処理加熱温度 : ステンレス1,000℃~1,100℃前 アルミニウム合金 450℃~550℃前後 |

さ行

| 自然発色膜 | 染料や顔料を用いないで、素材の組成、材質および電解・化学反応条件により発色させた被膜のこと。 |

|---|---|

| サービスヘアー | ステンレス(C)平棒に多い仕上面で、通常2面(4面の場合もある)にHL研磨(150#~250# 研磨)を長手方向に施した表面仕上。HL平棒と区別することもあり、サービスヘアーと呼ばれ ている。 |

| サーフェス仕上げ | 圧延後、面削仕上げをした板。 |

| 再結晶 | 冷間加工によって加工硬化した材料をある温度まで加熱すると急に軟化する。これは、加工に よって変形した結晶が、多角形の細粒に分割結晶するためで、増加していた転移も消滅し 結晶粒は内部ひずみを持たない安定したものとなる。これを再結晶といい、この再結晶の始まる 温度を「再結晶温度」という。またこの再結晶温度以上の加熱後に除冷することが「焼なまし」に 当たる。 |

| 再結晶温度 | 一般に金属の加工度が大きいほど再結晶温度は低くなるが、含有不純物や合金の場合 加合元素の影響がかなり大きい。また鉛やすずは常温以下で再結晶するために、逆にいえば 加工硬化がみられない。  |

| サブゼロ処理 | 焼き入れしたものをすぐに0℃以下(実際には-80℃ぐらい)に再急冷する処理をいう。鋼の場合、焼き入れによる硬化(オーステナイト組織→マルテンサイト化)をさらに進めるために残留オース テナイト組織を除去する処理のことであり、時効変形を防ぐ効果がある。「深冷処理」ともいう。 |

| 3’×6’板(サブロク) | 巾900ミリ×長さ1800ミリの板を言う。3尺×6尺からとってサブロク板と呼ばれている。 建材向けに多いサイズである。 |

| 酸洗 | 「脱スケール」ともいう。熱間圧延後熱処理すると、表面にスケール(scale)という加熱による酸化被膜ができる。これを酸の液中に通して取り除くことを酸洗という。酸洗後は十分に水洗いして乾燥させ、そのまま製品となるか、次工程(冷間圧延など)に送られる。 |

| サンドブラスト | 圧縮空気や遠心力などで砂または粒状の研磨材を加工物に吹きつけて行う研磨方法である。 |

| 残留応力 | 「内部応力」ともいう。鋳物の例でいうと、溶湯は型形状の細かい部分や表面部から冷えて先にかたまり始めるが、内部では後から冷えて収縮しようとする。その際、すでにかたまった外部には内に引張られて縮もうとする力、内部には外部に引っ張られる力が残る。こうした金属内部に残留する応力のことを「残留応力」という。また冷間加工によっても内部に応力が発生・蓄積され「残留応力」となる。加工中の変形、応力腐食割れの要因となるなど、問題も多い。尚、対策としては応力除去を目的とした「焼なまし」が一般的である。また引っ張り矯正などで一部残留応力も低減することもできる。 |

| シーム溶接 | ローラー電極で2枚の母材をはさみ、電極を回転させながら加圧・通電して接合する方法で、スポット溶接(点溶接)が連続して行われる溶接方法である。シーム溶接は、薄板の連続溶接に適した方法で、抵抗溶接の一種である。尚、通電時間と休止時間は鉄鋼の 場合1:1、軽合金の場合1:3ぐらいが目安となっている。

|

| ジェミニー試験 | 焼入材の焼入性を試験する方法。求められた硬さの値で、最高値と最低値を帯状範囲で示したものをHバンドともいう。 |

| 時効硬化 |

「固溶化熱処理」(非鉄金属、特にアルミニウム合金では「溶体化熱処理」という)した合金は、本来ならば低温で析出するはずの合金元素が急冷により析出する間もなくむりやり溶け込まされた状態となっており不安定である。これが時間の経過につれ本来の安定な状態にもどろうとして、ところどころ析出してくる。この析出により結晶はすべりにくく硬くなる。これを時効硬化または「析出硬化」という。時効硬化には常温時効硬化と人工時効硬化があり、後者を「析出硬化処理」ともいう。

|

| 磁性体 | 磁極を近づけた時、反発する物質を反磁性体、ある程度吸引される物質を常磁性体といい、この2つを工業的に非磁性体という。また磁化され易く磁極に強く吸引される物質を強磁性体といい、これを非磁性体に対する磁性体という。伸銅品、アルミニウム合金、オーステナイト系ステンレスは、非磁性体であるが、フェライト系、マルテンサイト系、析出硬化系ステンレスは、磁性体(強磁性体)である。 |

| 自然時効 |

「時効硬化」「析出硬化処理」の項を参照のこと。

|

| 4’×8’板(シハチ) | 4尺×8尺からとって、シハチ板という。ステンレスでは巾1219ミリ×長さ2438ミリの板、伸銅品アルミでは巾1250ミリ×長さ2500ミリの板をいうのが一般的である。前者を小シハチ、後者を大シハチということもある。 |

| 絞り |

引張試験で破断した材料片の最小断面積Aと最初の断面積Aoとの差(小さくなった面積)を最初の材料片断面積Aoで割った百分率%。

|

| 絞り加工 | アルミ缶や鍋のように底のある容器を素板から押し出す加工法で、深絞りの場合は数回に分けて再絞りされる。また壷のような曲面の加工は、へらや型を使うへら絞り(spinning)という方法もある。 |

| 絞り加工性 | 板などの素板から底のある容器を押し出すとき、その変形のたやすさ。 |

| 縞板 |

「チェッカープレート」ともいう。板の片面に凸模様のすべり止めをつけた板で、縞溝のある圧延ロールで圧延する。ちなみに板厚は凸部ではなく平面部の厚みをいう。

|

| 射出成形 | 素材を鋳型に注入して造形する方法のことをいうが、もっぱらプラスチックの成形方法のことを指す。熱で溶かしたプラスチック樹脂をキャビティ、コアの凹凸のすき間に流し込み、通常は冷却して所定の形状に成形する方法のことである。それには、一連の作業を自動で行う射出成形機が使用されている。またモールド(金型)は、鋼で作られるのが一般的であるが、金型の単納期化・コストダウンに適するアルミニウム合金金型材も登場し、S55Cと同等の強度を持つことから、試作型ではなく本型としての採用が増えている。更に金型のアルミ化は、アルミの冷却性の良さから射出成形においてショットサイクルの向上が得られ、トータルコストダウンには最適である。 |

| シャフト | 機械・車などの回転軸。または、道具、工具の長い柄のこと。 |

| シャルピー衝撃試験 | 衝撃試験の方法で試験片の両端を支えて中央部を折って衝撃値を求める。シャルピー衝撃試験で試験片を破断するために使われた吸収エネルギーを、その破断した部分の面積で割った値を求める方法で、一般にこの値が小さいものはもろい。 |

| ショア硬さ HS | 反発硬さ。鋼材や非鉄金属など材質に左右されず、広範囲で測定できる。測定方法は、一定の高さから試験片の面に向けてハンマーを落とし、その跳ね上げ高さの比例値で示す。一般的なD形試験機はハンマー重さ36.2gf、落下高さ19ミリとなっている。 |

| 常温時効 | 「時効硬化」「析出硬化処理」の項を参照のこと。 |

| 衝撃試験 | 材料の動的衝撃に対する抵抗の度合いを測定するもので、ねばり強さ[靭性]、もろさ[脆性]を知ることができる。特に脆性を知る有効な試験方法である。シャルピー衝撃試験、アイゾット衝撃試験が代表的である。 |

| 衝撃強さ | 材料が衝撃荷重に対して示す抵抗値。 |

| 焼鈍 | 「焼なまし」、「アニール」の項を参照のこと。 |

| ショットブラスト | 圧縮空気または遠心力などでショット=shot(鋼粒)やカットワイヤなどを加工物に吹きつけて行う研摩方法。美観、塗装下地または酸洗の前工程で行われる。 |

| 真空蒸着 | 高真空中で、金属、合金または化合物を蒸発させ、基板表面上に凝固、堆積させる方法。 この方法によれば電気的に不導体である布、紙、プラスチックやガラスの上にも金属の蒸着が可能である。 |

| 人工時効(artifical aging) | 「時効硬化」「析出硬化処理」の項を参照のこと |

| 深冷処理 | 「サブゼロ処理」の項を参照のこと。 |

| 巣(孔) | 鋳造や溶接などで発生する巣(孔)は、ガス孔(ブローホール、ピンホール、ボリング=にえ、吹かれ)と引け孔(引け巣)とがあり、引け孔には開放形(外ひけ=発生ガスによるくぼみと区別する)と密閉形(中央線引け、ザク=極枝状晶の小孔の集まり)がある。巣(孔)に砂、スラグ(slag)、黒鉛などを充填しているときは欠陥となる。 |

| 水素脆性 | 鋼に水素が入ると分子間に細かい亀裂ができてもろくなる。またタフピッチ銅は酸素を0.02~0.05%残した99.9%以上の純銅であるが、水素を含む還元気体中で400℃以上に加熱すると銅中の酸化銅が還元されて水蒸気を生じこの圧力で細かな亀裂が生じもろくなる(水素ぜい化)。但しこの現象はりん脱酸銅、無酸素銅には見られない。 |

| スエージング(swaging) | 棒や管を絞ってテーパーにするような加工をスエージングという。 |

| すきま腐食 | 構造的に形成されたすき間の内部が腐食される現象であり、特にステンレス、アルミに多い。材料の合わせ目、溶接部、ゴミや付着物の下などがすき間となる。 |

| スキンパス | 最終製品の焼純酸洗後あるいは光輝焼純後に、帯鋼の形状を矯正し、表面光沢を良くするために行なう軽い圧延のことである。製品としては、ステンレス(H)平棒にスキンパス肌のものがある。表面は2B材に近い。 |

| スケッチサイズ | 定尺寸法(小板、3×6板、1×2板、4×8板、5×10板など)以外の巾×長さの板をスケッチサイズという。 |

| ストリップ(strip) | 広幅の帯鋼のことで巾500ミリ超えのものをストリップという。巾500ミリ以下はフープという。 |

| 砂型 | 砂で作られた鋳型をいい、乾燥型と生型とがある。砂型鋳造は造形が容易で、寸法の大きな製品が簡単に生産できる。 |

| スプリングバック(spring back) | 金属の板を曲げ加工すると、加工後、板は弾性によって曲げ変形が幾分元に戻る。この現象をスプリングバックという。防止策としては曲げ半径を小さくし、板の外皮応力を増し、曲げ加工部に引張応力を与えて引張変形を与えるようにすることである。一般に降伏点が低いほどスプリングバック量が少なくなり、降伏点196N/mm2(20kgf/mm2)以下ではほとんど起こらない。216~226N/mm2(22~23kgf/mm2)以上の材料に多くみられる。 |

| スラグ(slag) | 鉱石を精練する際、溶剤の作用によってできる非金属的組成の物質のことをいう。一般に酸性酸化物と塩基性酸化物の混合物(例えばSiO2・CaOなど)の場合が多い。鋳造において巣(孔)にこのスラグがたまると鋳塊の欠陥となる。 |

| スラブ(slab) | 「ケーク」ともいう。板、条用の厚い板状になった鋳塊のことで、主に円柱形の鋳塊(=「ビレット」)と区別されている。 |

| スリット | 板などを圧延(ロール)方向に沿って切ること。 |

| 制振板(high damping sheet) | 音、騒音に対して減音特性が高く、遮音性に優れた板のことである。鋼鈑ではダンピング材をはりつけた2層型と、粘弾性高分子樹脂をはさみ込んだサンドイッチ型のものがある。減音性、遮音性はサンドイッチ型の方が優れており、コンプレッサー、モーターのカバーやシャッターなどに使用されている。また、ステンレスの制振板も商品化が進んでいる。 |

| 脆性 | 物質の“もろさ”(Brittle)を技術用語で「脆性」という。(脆性←→靭性)。衝撃試験である程度脆性の大小をいうことができる。また金属の脆化現象には次の様なものがある。

低温脆性 水素脆性 |

| 析出硬化処理 | 固溶化熱処理(溶体化処理)の後、時効硬化(析出硬化)を人工的に行うことをいい、ベリリウム銅ステンレス鋼の600番台のものやアルミニウム合金の2000番系、6000番系、7000番系及びアルミニウム合金鋳物などのT6処理が代表例である。熱処理としての析出硬化処理は、合金に応じて人工的に温度を上げ、溶け込んでいる元素の原子運動を容易にしてから冷やして行くもので、時効硬化を早める。これを人工時効硬化ともいい、アルミニウム合金では「焼戻し」に当たる。一方常温で行われる時効硬化を「常温時効硬化」あるいは「自然時効硬化」という。アルミニウム合金ではT4処理が代表的であり、人工時効硬化(T6)とは区別されている。 |

| 切削性(machinability) | 切削加工性の良し悪し。難削材としてはSUS304、純アルミ、銅などが上げられる。切削性の改善にはPb、Bi、S、Se、P、Teなどの添加元素を混入させ、快削材に改良する。SUS303、A2011快削銅、快削黄銅などが代表的である。 |

| センターレス(CG) | センターレス(無芯)・グラインディング(研磨)の略語で回転する2つの砥石の間に通して研削を行う研磨法である。寸法精度・表面粗度・真円度において引抜品より優れている。 |

| せん断加工 | 材料(通常板材)を2つの工具の間に差し込み、工具を押圧することで局部的にせん断応力を集中させて材料を分離する加工法のことをいう。シャー切断や打抜きプレスなどが代表例であるが、この際2つの工具とはシャーリングにおいてはブレード(上刃、下刃)であり、打抜きにおいてはパンチとダイスである。 |

| せん断弾性係数 | 「横弾性係数」の項を参照のこと。 |

| せん断強さ(shearing strength) | 材料がせん断によって破壊する際の最大応力のことで、せん断面の面積(mm2)当たりの最大値で示す。N/mm2(kgf/mm2) |

| せん膨張係数(coefficient of thermal expansion) | 温度変化による膨張・収縮を温度が1℃上昇したとき、元の長さに対する単位長さの伸びで示す。 :μm/℃ |

| 塑性(plasticity) | 粘土は一度押したり曲げたりするとそのままの形で元に戻らない。この性質を塑性という。一般に金属は塑性の大きな物質であり、この為、圧延、押出、引抜、プレスによる曲げ、絞り、鍛造転造といった塑性加工が容易である。(塑性←→弾性) |

| ソリッドワイヤ | 中空でない断面同質な溶接ワイヤ。 |

た行

| ダイキャスト(die casting) | 圧力を加えた溶湯を金型に注入して成形する代表的な鋳造法である。寸法精度がよく、鋳造肌も機械仕上と同程度に上がり、量産に適している。比較的融点の低い、亜鉛合金、アルミニウム合金黄銅などの鋳造に使われる。 |

|---|---|

| 耐食性(corrosion resistance) | 腐食されにくい性質を耐食性が良いという。普通、鉄は“さび”やすく、ステンレス、アルミ、伸銅品は“さび”ないといわれるが全く腐食しないものはなく、腐食されにくいということである。腐食には金属組織や内部応力といった内的要因と、溶接や曲げ加工、表面処理などの加工要因、温度や湿化酸、各種薬品、使用環境などによる外的要因があり、それぞれの要因に対してあるいは複合的に耐食性が問われる。一般的には、オーステナイト系ステンレス、5000番系アルミニウム青銅系が耐食性の良い材料とされるが、統合的には高Ni合金が優れているといえる。 |

| ダイス |

線引用ダイスにはチルドダイス、スチールダイス、タングステンダイス、ダイヤモンドダイス、硬質合金ダイスなどの種類がある。

|

| 体積弾性係数 K |

水圧のように弾性体の全表面に一様な応力p(kgf/㎟)が作用する時に生ずる体積の変化ΔV(㎣)を、もとの体積V(㎣)除したものを体積ひずみ(εv)という。一様な体積ひずみεvとの比を体積弾性係数といい、Kで表す。K=p/εv(kgf/㎟)

|

| ダイセット | プレス加工における治具の一種で、抜き型や曲げ型のポンチとダイスをプレス機に取付けるためのパンチホルダーと、ダイホルダーの2枚以上のプレートと、支柱(ガイドポスト)から成っており、各種タイプが標準化されている。また、プレートは一般には鋼が使用されているが、S55Cと同等の強度をもつ高強度アルミ合金が開発され、ダイセットのアルミ化が進んでいる。そのメリットは、軽量化、低温性、放熱性、耐食性、切削性が鋼に比べて良好なため、トータルコストダウンに役立つことである。 |

| 耐熱性(heat resistance) | 高温においても強度があり、酸化してもろくなりにくい性質のことを耐熱性が良いという。 鋼ではSHU(耐熱鋼)として規格化されておりステンレスも同じ扱いで、耐熱用ステンレスSUHがある。 非鉄金属にはこうした規格はないが、キュープロニッケル、アロイ400などCu、Ni合金などには耐熱性がある。アルミは融点が660℃であることから相対的に耐熱性には劣る。 |

| 耐疲労性 | 繰り返し荷重に耐える強度のことをいい、「疲れ強さ」で表わす。また疲れ強さを引張強さで割った比率を疲れ比という。 |

| 耐摩耗性(wear resistance) | 耐摩耗性は、硬さと密接な関係にあり、一般に硬度の高いものは耐摩耗性も高いといえる。耐摩耗性を改善するには、鋼の場合、C量を増やすかCr、W、Vなどの添加元素を入れる。熱処理や表面処理により表面硬度を上げる方法もとられる。軸受用(J)材料には耐摩耗性の高いものが使われている。 |

| 耐力(yield strength) | 多くの非鉄金属は降伏点を示さないため、降伏点のかわりに耐力という用語を使う。 これは応力(荷重)を抜いても元に戻らず0.2%の永久伸びが生じたときの応力Wを試験前の材料片の断面積(㎟)Aoで割った値である。N/㎟(kgf/㎟) |

| 脱スケール | 酸洗のことである。「酸洗」の項を参照のこと。 |

| 縦弾性係数 E(modulus of elasticity) | 「ヤング率」ともいう。ゴムやバネは引張ったり変形させても力を加えるのを止めると元の形に戻る性質がある。これを弾性といい、この弾性の限界点=「弾性限度」に至るまでは荷重の増加に比例して伸びが発生する比例部分があり(フックの法則)、この限界点を比例限度という(弾性限度と比例限度は非常に近いところにある)。そして材料がフックの法則に従う時、比例限度内での垂直方向の荷重(応力σ)と伸び(ひずみε)の比例定数を縦弾性係数Eという。Eが大きい程、同じ荷重に対して伸びは小さくなる。E=σ/ε(kgf/㎟) |

| 弾性(elasticity) | 輪ゴムやタイヤなどは、引張ったり力をかけると伸びたり変形したりするが、その荷重をなくせば、また元の形や位置に戻る。この様な性質を弾性という。反対に粘土の様に元に戻らない性質を塑性という。(弾性←→塑性)弾性を利用したものにハカリがあり、また板の曲げ加工時の「スプリングバック」はこの弾性によるものである。 |

| 弾性係数 |

縦弾性係数E(ヤング率)、横弾性係数G(せん断弾性係数)、体積弾性係数K、ポアソン比vがあり

これら弾性係数のうち、2つが決まると他の2つも決まる関係にあり、下図の様になる。 |

| 弾性限度(elastic limit) | ゴムやタイヤは引張ったり力をかけると伸び、普通は元に戻るが、ある限度を超えると、ゴムがたるみ完全には元に戻らない限界点がある。この時の荷重Wを、材料片の最初の断面積Aoで割った値を弾性限度という。 弾性限度=W/Ao(kgf/㎟) |

| 鍛造(F)(forging) | 金属をたたいて成形することを鍛造という。小ロット品や単純形状、あるいは大物などは任意に方向や角度を変えて成形(たたく)する「自由鍛造(フリー鍛造):記号はFH(forging hand)」で作られ金型を使って型打ちする「型鍛造:記号はFD(forging die)」は量産品や、複雑な形状、小物に利用される。 また、高温に加熱して(鋼では800~1200℃)鍛造する「熱間鍛造」では均質でち密な鍛造組織が得られ、材料の靱性、耐食性を高める効果がある。また、冷間(常温)で行われる鍛造を「冷間鍛造」という。「冷間鍛造」は延性の良い材料に利用され、高強度で寸法精度の高い製品を作ることができる。 |

| 断面係数 |

材料の断面の図心を通る軸に関する断面二次モーメントを軸から図形の周辺までの最大距離で割ったものをその軸についての断面係数という。

|

| 断面二次モーメント | ある平面図形とその面内の軸があるとして、その図形内の1点に微小面積をとり、そこから軸に垂直線を下した場合、その面積に軸からの距離の自乗を乗じた値を全体のものに対して断面二次モーメントという。 |

| チェッカープレート | 縞板のこと。「縞板」の項を参照のこと。 |

| チッピング | 刃こぼれ、小さな欠け。 |

| 千鳥板 | 千鳥格子もようの板。 |

| 中板 | 板厚が3.0~6.0ミリの板のことをいうが、厳密な定義はない。 |

| 抽伸 | 熱間押出しした棒や管を所定の長さに切断し、一端を細く口付した後、酸洗などで表面の酸化物を除き、ドローベンチでダイスを通して引き抜くことをいう。 |

| 鋳造(casting) | 金属を溶かして鋳型に流し込んで冷却、凝固したものが鋳物であり、この成形方法を鋳造という。 *ロストワックス法 中空品や、複雑な形状品を一挙に成形量産できる利点がある。砂型、ダイキャストが一般的であるが、特に精度の必要なものでもロストワックス(ろう型)法によって精密鋳造が可能である。一般に圧延品や鋳造品に比べて強度、靱性に尖る傾向があり、巣やピンホールが発生することもあるなどの弱点もあるが、実際には各種の対策がなされている。 |

| 超極薄板 | 板厚が0.1ミリ~0.25ミリの板のことをいうが、厳密な定義はない。 |

| 2B仕上げ | 技術データ「ステンレスの表面仕上げ」を参照のこと。 |

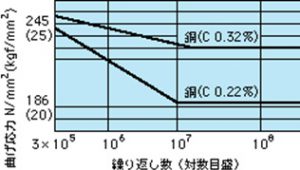

| 疲れ限度(fatigue limit) | 金属を繰り返し折り曲げると、引っ張って切れるよりはるかに小さな力で破断する。これを疲れ破断と言う。鋼の場合は応力(荷重)が小さくなるに従って破壊にいたる繰り返し数が増えていき、応力がある程度以下になると繰り返し数をいくら多くしても材料は破壊されにくくなる。この限度を「疲れ限度」と言う。非鉄金属の場合は、この「疲れ限度」が明確に現れないため、応力(S)の繰り返し数(N)が1千万回(107)の繰り返しに耐える応力(So)を「疲れ強さ」と言い、Sokgf/mm2(107)と表示する。実際に金属を使用する際の強度比較数値として重要である。参考:「S-N曲線」、「耐疲労性」 |

| 低温脆性(ていおんぜいせい) | 鋼は-20~-30℃で急激にもろくなる特性がある。これは特にりん(P)の成分の多い鋼種に多く現れる。またアルミニウムは、超低温範囲に至るまで低温脆性を示さない。 |

| TIG溶接(tungsten inert gas arc welding) | 不活性ガス雰囲気中で、タングステン電極と母材との間に電流を使ってアークを発生させ、そのアーク熱により母材及び溶接棒を溶解して接合する方法で、アーク溶接の一種である。不活性ガスとしてはアルゴンやヘリウムが使われるため、アルゴン溶接と呼ばれることもある。箔や超薄板から厚板まで溶接でき、アルミ合金など非鉄金属からステンレス鋼や9%Ni鋼まで各種金属に幅広く適用できる。 |

| 展延性 | 金属の塑性(力を加えると元に戻らない性質)のことで、展(=ひろげる)延(=のばす)加工により薄板、箔、深絞りや線の製造に利用できる性質のこと。 |

| 電解研磨(electritic brightening) | 一般に食塩水や硝酸ナトリウム水溶液などの電解液中で加工物を陽極にし、陰極とすき間を作り加工物面を電解溶出させる研磨方法である。 |

| 電食(galvanic corrosion) | 電気化学的腐食のこと。「腐食」の項を参照のこと。 |

| テンションレベラー | 引張矯正機 |

| 転造 | 硬質のダイスを円筒形の素材に押しつけながら転がし、成形する加工法を転造といい、冷間転造が一般的である。ねじや歯車によく使われ、真中のローレット材などは転造品である。 |

| 導電率 (electrical conductivity) | 標準軟銅(比抵抗1.7241μΩ・cm・20℃)の導電率を100%とした時、同温同体積の物質の比で示したもので、数値が大きいほど導電性はよい。 導電率(%)=標準軟銅の体積抵抗率1.7241/当該物質の体積抵抗率×100 (20℃) IACS、% |

な行

| 内部応力(internal stress) | 「残留応力」の項を参照のこと。 |

|---|

は行

| 箔(foil) | 厚みが0.01ミリ~0.1ミリのものをいう。 |

|---|

ま行

| 曲げ試験(bend test) | 規格の試験片を規定の半径で規定の曲げ角度まで変形を与え、曲げられた部分の外側を検査し、亀裂や欠点の有無によって合否判定をする試験法である。 |

|---|

や行

| 焼入れ(quenchig) | 一旦、加熱、保持したものを急冷するもので、常温の水や60℃~80℃の油で冷やすことが多い。刃や刃物の焼入れはよく知られている様に、硬度、耐摩耗性を得ることができるが、反面もろくなったり残留応力が生じ、条件によっては焼割れ、焼曲がりが発生する。アルミニウムの熱処理合金では「溶体化処理」がこの焼入れにあたる。 |

|---|

ら行

| ラッピング(lapping) | 研削盤で仕上げた加工物の表面をラップ剤を用いてさらに平滑にし、寸法精度、面粗度の向上のために行なう研磨法で、湿式と乾式とがある。 |

|---|

わ行

| ワイヤーカット | 走行する直径0.02ミリ~0.35ミリのワイヤ電極(黄銅線)と加工物の間で放電させ、糸のこのように複雑な輪郭形状のものを切り抜く加工方法である。加工液は一般にイオン交換樹脂を通した純水を使用する。弊社の金型用高強度アルミ合金の場合、通常の炭素鋼の約3倍のスピードでワイヤーカット加工できる。 |

|---|

英数字・記号

| age hardening | 「時効硬化」の項を参照のこと。 |

|---|---|

| BA(bright annealing) | 「光輝焼鈍」の項を参照のこと。 |

| deep cooling | 「深冷処理」の項を参照のこと。 |

| IACS | 国際的な導電率の表し方。 |

| impact test | 「衝撃試験」の項を参照のこと。 |

| injection mold | 「射出成形」の項を参照のこと。 |

| ironing | 「絞り加工」の項を参照のこと。 |

| magnetic body | 「磁性体」の項を参照のこと。 |

| natural aging | 「自然時効」の項を参照のこと。 |

| recrystallization | 「再結晶」の項を参照のこと。 |

| reduction of area | 「絞り」の項を参照のこと。 |

| residual stress | 「残留応力」の項を参照のこと。 |

| S-N曲線 | 疲れ強さ試験において、材料に発生する応力S(N/mm2)を縦軸にとり、横軸に材料が破壊するまでの繰り返し数Nをとったグラフを「S-N曲線」という。「疲れ強さ」を図示できる。

|

| S-S曲線 | 「応力・ひずみ曲線」の項を参照のこと。 |

| shore hardness test | 「ショア硬さ HS」の項を参照のこと。 |

| SP懇話会 | ステンレス配管用溶接管製造メーカーの会合。 |

| subzero cooling | 「サブゼロ処理」の項を参照のこと。 |